Na fabricação moderna de produtos de fibra, a busca pela alta qualidade e alto desempenho dos produtos tornou-se a principal força motriz para o desenvolvimento da indústria. O processo de perfuração com agulha, como uma tecnologia de processamento de fibra eficiente e flexível, desempenha um papel vital na obtenção de conexões fortes e distribuição uniforme entre as fibras. Este artigo se aprofundará em como usar tecnologia e equipamentos avançados de acupuntura para garantir a uniformidade, estabilidade e desempenho esperado do produto final, controlando rigorosamente os principais parâmetros durante o processo de acupuntura e implementando processos de processamento subsequentes eficazes.

1. Aplicação de tecnologia e equipamentos avançados de acupuntura

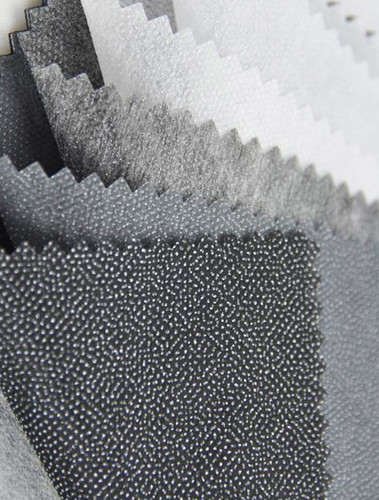

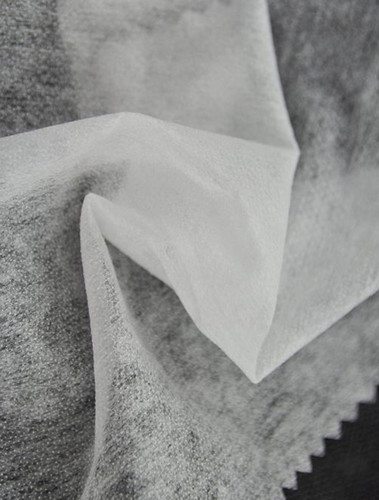

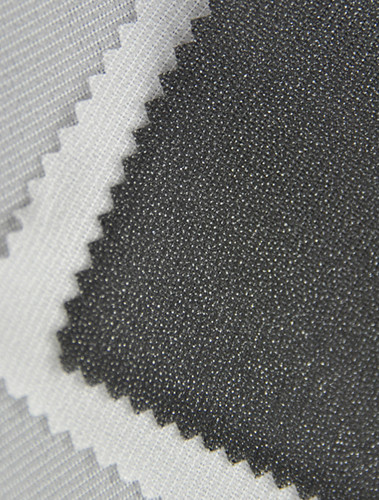

O processo de punção com agulha, em resumo, consiste em perfurar repetidamente a teia de fibra através de uma placa de agulha com uma pequena ponta de agulha, de modo que as fibras fiquem emaranhadas e enganchadas umas nas outras para formar uma estrutura geral. Este processo não só aumenta a força de ligação entre as fibras, mas também promove a distribuição uniforme das fibras no espaço tridimensional, proporcionando boas propriedades físicas e efeitos de aparência ao produto.

Nos últimos anos, com o avanço da ciência e da tecnologia, a tecnologia e os equipamentos de acupuntura também introduziram inovações significativas. As máquinas perfuradoras de agulha avançadas usam sistemas de controle sofisticados que podem ajustar com precisão a densidade da punção, o número de punções e a profundidade da punção. O ajuste fino destes parâmetros tem um impacto direto e significativo no desempenho do produto final. Por exemplo, aumentando a densidade da agulhagem, a resistência e a estabilidade da manta de fibra podem ser significativamente melhoradas; enquanto um número razoável de agulhas pode ajudar a otimizar o arranjo das fibras, reduzir lacunas e melhorar a densidade e uniformidade do material. Além disso, o equipamento inteligente de acupuntura pode ajustar automaticamente o modo de acupuntura de acordo com programas predefinidos para obter produção personalizada de diferentes áreas ou diferentes características do produto.

2. Gerenciamento refinado de controle de parâmetros

Para garantir a uniformidade e estabilidade do efeito da acupuntura, é crucial controlar rigorosamente vários parâmetros durante o processo de acupuntura. Em primeiro lugar, o ajuste da densidade do punção da agulha precisa ser determinado de acordo com os requisitos específicos de aplicação do produto, não apenas para garantir resistência suficiente, mas também para evitar uma sensação dura causada pela compressão excessiva. Em segundo lugar, a seleção do número de punções deve levar em conta a eficiência da produção e o entrelaçamento suficiente das fibras. Muita punção com agulha pode causar a quebra da fibra, enquanto poucas punções com agulha não são suficientes para formar uma estrutura estável. Finalmente, o tamanho da pressão da acupuntura afeta diretamente a penetração e o efeito de entrelaçamento das fibras, e precisa ser ajustado com precisão de acordo com o tipo de fibra, espessura e densidade alvo.

Nas operações reais, as empresas geralmente utilizam sensores avançados e sistemas de monitoramento para monitorar vários parâmetros durante o processo de acupuntura em tempo real para garantir que eles sejam sempre mantidos dentro da faixa ideal definida. Esta gestão refinada não só melhora a consistência da qualidade do produto, mas também reduz a taxa de refugo causada por desvios de parâmetros.

3. Melhoria e otimização de processos subsequentes

Após a perfuração da agulha ser concluída, os processos subsequentes, como acabamento e secagem a vapor do feltro de agulha não pode ser ignorado. O processo de acabamento inclui a remoção do excesso de fibras da superfície e o ajuste da direção das fibras para melhorar a sensação e o nivelamento. Essas etapas são cruciais para melhorar a qualidade da aparência e o toque do produto. A secagem a vapor pode remover efetivamente a umidade das fibras, promover maior solidificação entre as fibras e garantir que o produto atenda aos requisitos especificados de estabilidade dimensional e densidade.

No contexto da protecção ambiental e do desenvolvimento sustentável, cada vez mais empresas estão a começar a adoptar tecnologias de secagem eficientes e de poupança de energia e materiais ecológicos para reduzir o consumo de energia e a poluição ambiental. Por exemplo, o uso de um sistema avançado de circulação de ar quente pode não apenas secar rapidamente os produtos, mas também maximizar a recuperação e utilização da energia térmica, alcançando uma situação vantajosa para todos com benefícios econômicos e ambientais.

English

English 简体中文

简体中文 简体中文

简体中文